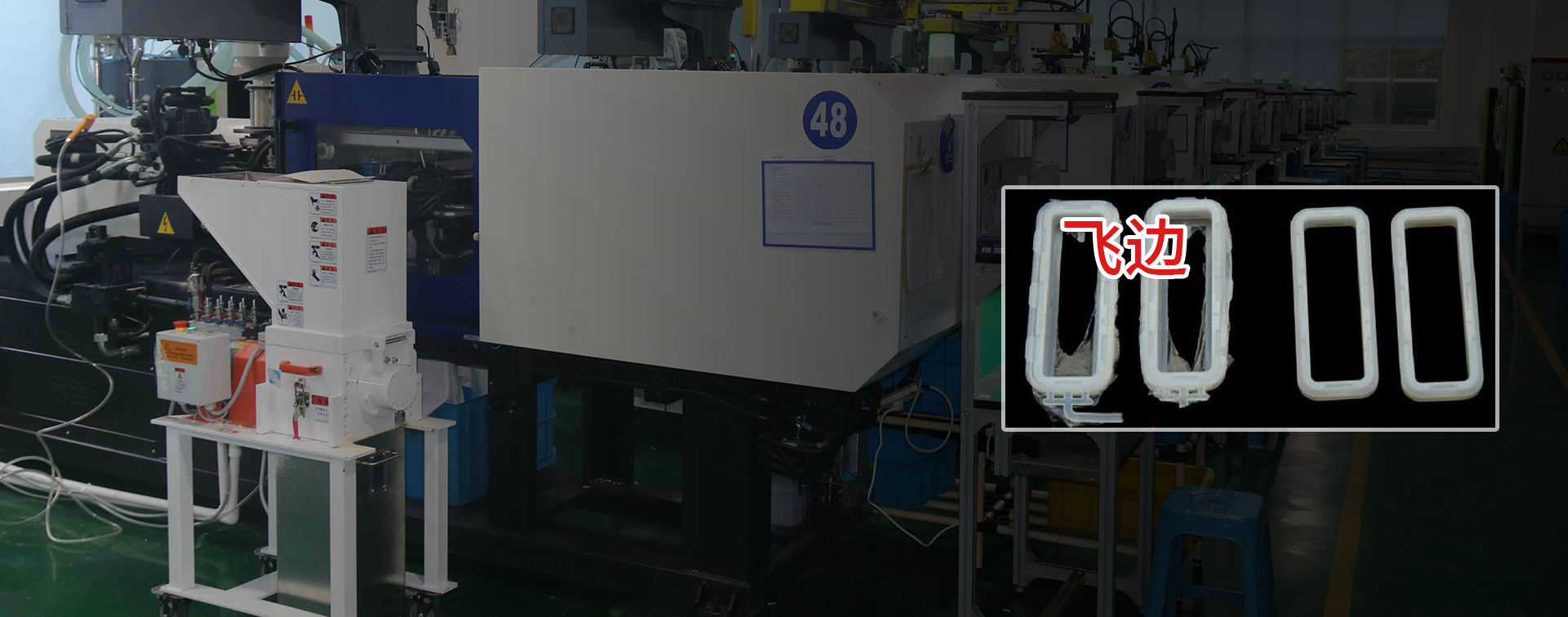

注塑加工中溢料产生的原因

在注塑加工过程中,溢料(或称飞边)是一个常见且令人头疼的问题。溢料不仅影响产品的外观和功能,还增加了后续修整的成本和时间。了解溢料产生的原因有助于采取有效措施加以预防和解决。以下是导致溢料的主要因素及其详细分析。

▶ 设备因素

夹紧力不足

夹紧力不足是导致溢料的重要原因之一。注塑机的夹紧力必须足够,以确保模具在注射过程中保持紧密闭合。如果夹紧力不足,熔融塑料会在模具分型面处流出,形成溢料。这通常发生在使用较大模具或高压注射时,因为这些情况需要更大的夹紧力来抵抗注射压力。

设备磨损

设备的磨损,尤其是止回环和螺杆的磨损,会导致注射量不准确,从而引发溢料问题。磨损会使得熔融塑料在注射过程中无法被精确控制,导致过多的材料进入模腔。此外,磨损还可能导致设备无法提供足够的夹紧力,加剧溢料问题。

▶ 模具问题

模具设计不合理

模具设计不合理是溢料产生的另一个主要原因。模具分型面的精度差或设计不当会导致模具闭合不严密,从而使熔融塑料流出形成溢料。此外,如果模具设计未能考虑到材料的流动性和压力分布,也容易出现溢料。

模具磨损或变形

随着使用次数的增加,模具可能会出现磨损或变形。这种磨损会导致模具配合间隙增大,使得熔融材料容易从间隙中流出。此外,模具变形可能导致分型面不平整,进一步增加溢料的风险。

排气不良

排气系统对于防止溢料至关重要。如果排气槽过大或过深,可能会导致熔融材料从排气口流出形成溢料。同时,如果排气不畅,模腔内压力增大,也可能迫使材料从分型面流出。

▶ 工艺参数

注射压力和速度过高

过高的注射压力和速度会增加模具张开力,使得模具无法完全闭合,从而导致溢料。这种情况通常发生在需要快速成型或材料粘度较低时。因此,在设定工艺参数时,需要根据具体材料和产品要求进行调整,以避免过高的压力和速度。

原材料粘度不适宜

原材料粘度对溢料有直接影响。粘度过低时,材料流动性过强,容易从分型面流出。而粘度过高则会增加流动阻力,使得模腔内压力升高,从而形成溢料。因此,选择合适粘度的材料并进行适当调整是防止溢料的重要措施。

▶ 操作不当

注射量设置不足

如果设定的注射量不足,可能导致熔融塑料未能完全填满模腔,这时多余的材料容易从分型面流出形成溢料。因此,在操作过程中,需要根据产品尺寸和形状精确设定注射量,以确保材料填充完整但不过量。

工艺参数调整不当

不同产品需要不同的工艺参数设置。如果未能根据制品厚薄、形状等特点调整注射速度和时间,也可能导致溢料。例如,对于薄壁制品,需要更快的注射速度以确保材料迅速填充,而对于厚壁制品,则需要较长的冷却时间以防止材料流动过快造成溢料。

▶ 结论

注塑加工中的溢料问题涉及设备、模具设计、工艺参数以及操作等多个方面。通过仔细检查和优化这些因素,可以有效减少溢料现象,提高产品质量和生产效率。制造商应定期维护设备、优化模具设计、精确控制工艺参数,并对操作人员进行培训,以最大限度地减少溢料问题。